大型连杆锻件的锻造需通过多步骤精密控制金属流动与组织性能,核心工艺流程涵盖制坯、预锻、终锻、切边、热校正及探伤检测,关键技术要点如下:

一、制坯工艺

连杆金属体积沿轴线呈大头、杆身、小头分布,需通过制坯工序预分配金属,避免后续锻造缺陷:

1.拔长与滚挤:采用辊锻机制坯,通过多道次轧制将坯料逐步延伸至目标尺寸。辊锻模具设计需合理分配扩展系数,控制前滑值,确保坯料截面尺寸精度。例如,某企业通过优化辊锻模具,使坯料长度偏差控制在±1mm以内。

2.扁平式无折叠辊坯:针对杆身“工字形”截面,采用扁平式辊坯设计,减少金属流动不合理导致的折叠缺陷,同时节约钢材用量。某案例显示,该技术可降低材料消耗约8%。

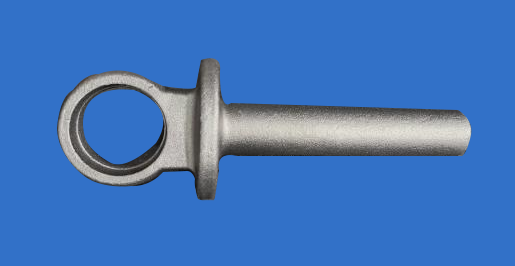

东海锻造平衡连杆

二、模锻成形

模锻需通过预锻与终锻两步完成,以优化金属填充性及模具寿命:

1.预锻:将坯料初步成型为接近终锻形状,减少终锻时的金属流动阻力。预锻模膛设计需与终锻模膛匹配,避免裂纹、折纹等缺陷。例如,某企业通过调整预锻模膛圆角半径,使终锻件填充率提升至99%。

2.终锻:在预锻基础上完成最终成型,需严格控制温度与变形量。终锻温度通常控制在1150-1200℃(碳钢)或1100-1150℃(合金钢),过低易导致加工硬化,过高则引发晶粒粗化。某案例中,终锻温度优化使锻件抗拉强度提升15%。

三、切边与热校正

1.切边冲孔:锻造后利用余热进行切边,采用复合模具一次完成冲孔与切边,减少加热次数。切边模具设计需控制冲模间隙(通常0.5-0.8mm),避免毛刺不均或变形。某企业通过波浪形切边模具设计,将变形率降低至0.2%以下。

2.热校正:切边后锻件易出现翘曲,需通过摩擦压力机或液压机进行冷校正,控制校正量在±0.5mm以内。某案例显示,热校正后锻件直线度误差≤0.3mm/m。

四、探伤检测与质量控制

1.磁粉探伤:100%检测锻件表面及近表面缺陷,如裂纹、折叠等。某企业采用荧光磁粉探伤机,检测灵敏度达0.1mm。

2.尺寸公差控制:通过三坐标测量机检测关键尺寸,如大小头孔径、孔距等,公差范围控制在±0.1mm以内。某案例中,尺寸合格率提升至99.5%。

3.材料性能验证:通过拉伸试验、硬度测试等验证力学性能,确保符合设计要求。例如,某连杆材料抗拉强度需≥850MPa,硬度在HB207-289范围内。

五、典型工艺案例

1、辊锻+热模锻压力机工艺:

流程:下料→中频感应加热(1230±20℃)→辊锻制坯→热模锻压力机预锻→终锻→切边冲孔→热校正→探伤检测。

优势:生产节拍短(单班产能达8000件),适合大批量生产。

2、楔横轧+机械压力机工艺:

流程:下料→中频感应加热→楔横轧制坯→机械压力机预锻→终锻→切边冲孔→热校正。

优势:材料利用率高(达90%以上),适合复杂截面连杆生产。